11Р3АМ3Ф2

11Р3АМ3Ф2 ГОСТ 19265-73

Массовая доля элемента, % | |||||||||||||

углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия |

не более | |||||||||||||

1,02 – 1,12 | 0,20 – 0,50 | 0,20 – 0,50 | 3,80 – 4,40 | 2,50 – 3,30 | 2,30 – 2,70 | Не более 0,50 | 2,50 – 3,00 | 0,6 | 0,25 | 0,030 | 0,030 | 0,05 – 0,10 | 0,05 – 0,20 |

Твердость | Температура 0С | ||

после отжига | После закалки с отпуском, HRCэ (HRC), не менее | закалки | отпуска |

HB, не более | |||

255 | 64 (63) | 1200 | 550 |

Температура нагрева для закалки и отпуска образцов должна соответствовать значениям, указанным в таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

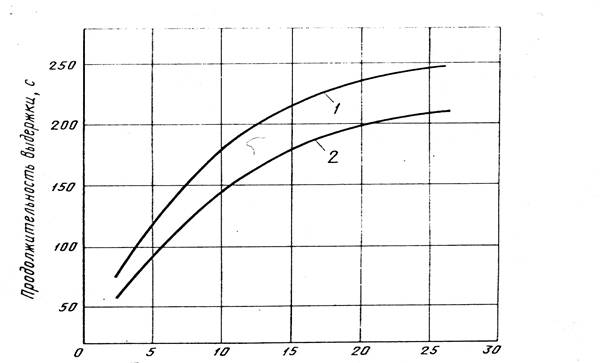

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

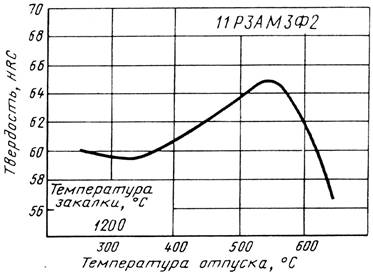

Кривая зависимости твердости от температуры отпуска

Вязкость | Сопротивление износу | Красностойкость 59 HRCэ при отпуске в течении 4ч, 0С | Особые свойства |

Повышенная | Хорошее | 620 | Повышенная склонность к нагреву при закалке |

Шлифуемость – пониженная.

Применение:

Для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью не более 784 МПа (80кгс/мм2).

Сортамент:

Сталь изготавливается в виде прутков и полос.

По форме, размерам и предельным отклонения сталь должна соответствовать требованиям:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.