20Х

Сталь 20Х ГОСТ 4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,17-0,23 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 | - | - | - | - | - |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

750 | 825 | 755 | 665 | 390 |

Число твердости, НВ, не более | |

Отожженный или высокоотпущенный прокат | 179 |

Нагартованный прокат | 229 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

880 | 770-820 | Вода или масло | 180 | Воздух или масло | 635(65) | 780(80) | 11 | 40 | 59(6) | 15 | |

Твёрдость, НВ, не более | Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное сужение ψ, %, не менее | ||

после отпуска или обычного отжига | после сфероидизи-рующего отжига | |||

Прокат горячекатаный и горячекатаный со специальной отделкой поверхности | Прокат калиброванный и калиброванный со специальной отделкой поверхности | |||

163 | 179 | Не более 550 (56) | 360 – 470 (37 - 48) | 60 |

Твёрдость, НВ, не более | Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение ψ, %, | |

Не менее | ||||

Прокат горячекатаный и горячекатаный со специальной отделкой поверхности | Прокат нагартованный калиброванный и калиброванный со специальной отделкой поверхности | |||

- | 207 | 590 (60) | 5 | 45 |

Термообработка | Сечение, мм | КП | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HB, не более |

МПа | % | |||||||

не менее | ||||||||

Нормализация | до 100 100-300 300-500 | 195 | 195 | 390 | 26 23 20 | 55 50 45 | 59 54 49 | 111-156 |

до 100 100-300 | 215 | 215 | 430 | 24 20 | 53 48 | 54 49 | 123-167 | |

до 100 100-300 | 245 | 245 | 470 | 22 19 | 48 42 | 49 39 | 143-179 143-179 | |

Закалка. Отпуск | до 100 100-300 | 275 275 | 275 275 | 530 530 | 20 17 | 40 38 | 44 34 | 156-197 156-197 |

100-300 100-300 | 315 345 | 315 345 | 570 590 | 14 17 | 35 40 | 34 54 | 167-207 174-217 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

% | |||||

Пруток диаметром 25 мм. Закалка 900 ºС, масло | |||||

200 300 400 500 600 | 650 690 690 670 610 | 880 880 850 780 730 | 18 16 18 20 20 | 58 65 70 71 70 | 118 147 176 196 225 |

Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ |

% | ||||

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||

700 800 900 1000 1100 1200 | 120 63 51 33 21 14 | 150 93 84 51 33 25 | 48 56 64 78 98 - | 89 74 88 97 100 - |

Предел выносливости | Состояние стали |

σ-1, МПа | |

235 295 412 | Нормализация σ0,2=295-395 МПа, σв=450-590 МПа, HB 143-179 Закалка. Высокий отпуск. σ0,2=490 МПа, σв=690 МПа, HB 217-235 Цементация. Закалка. Низкий отпуск. σ0,2=790 МПа, σв=930 МПа, HRCЭ 57-63 |

Температура, ºС | Состояние поставки | |||

20 | -20 | -40 | -60 | |

Ударная вязкость KCU, Дж/см2 | ||||

280-286 | 280-289 | 277-287 | 261-274 | Пруток диаметром 115 мм. Закалка. Отпуск |

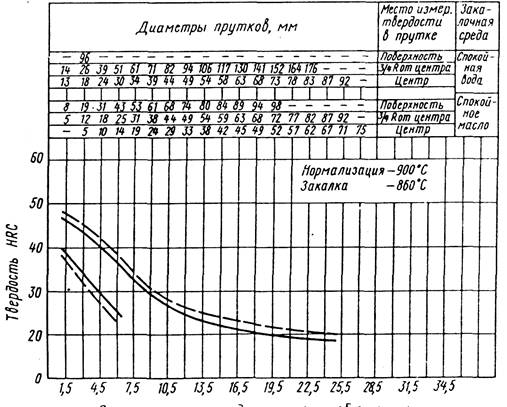

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 18 | Закалка 860 ºС | |

Прокаливаемость | |||||||||||

38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 28,5 | 27 | 24,5 | Твердость для полос прокаливаемости, HRCЭ | |

Количество мартенсита, % | Критическая твердость, HRCЭ | Критический диаметр, мм | |

в воде | в масле | ||

50 90 | 32-36 38-42 | 26-48 12-28 | 8-24 3-9 |

Группа | Величина деформации при холодной осадке | Способ изготовления | Состояние поставки |

50 | До 1/2 первоначальной высоты образца | Горячекатаный | Без термической обработки |

Горячекатаный и калиброванный | Термически обработанный | ||

66 | До 1/3 первоначальной высоты образца | Горячекатаный, калиброванный, горячекатаный и калиброванный со специальной отделкой поверхности | Термически обработанный |

66Т | До 1/3 первоначальной высоты термически обработанного образца с твёрдостью 163 НВ | Горячекатаный | Без термической обработки |

66И | До 1/3 первоначальной высоты термически обработанного обточенного образца | Горячекатаный | Без термической обработки |

Назначение проката | Группа осадки | Допускаемые дефекты | |

Наименование | Максимальная глубина залегания | ||

Для изготовления калиброванного проката (без специальной отделки поверхности) | 50, 66 и 66Т | Отпечатки, рябизна | Половина допуска на размер |

Отдельные мелкие риски | 1/4 допуска на размер, но не более 0,1мм для сечений до 20мм и не более 0,2мм для сечений 20мм и выше | ||

Для изготовления горячекатаного и калиброванного со специальной отделкой поверхности проката | 66И | Отпечатки, рябизна, риски, мелкие раскатанные пузыри и загрязнение | Допуск на размер |

Заменитель – стали: 15Х, 20ХН, 12ХН2, 18ХГТ.

Температура ковки, ºС:

начала 1260,

конца 750.

Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу.

Свариваемость – сваривается без ограничений, кроме химико-термически обработанных деталей; способы сварки: РДС, КТС без ограничений.

Обрабатываемость резанием – в горячекатаном состоянии при HB 131 и σв=460 МПа, КV т.в. спл =1,7, КV б. ст =1,3.

Флокеночувствительность – малочувствительна.

Склонность к отпускной хрупкости – не склонна.

Назначение: втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали , работающие в условиях износа при трении.

Полосы прокаливаемости

По требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

Хромистая | Зеленый + желтый |

Сортамент, форма размеры и предельные отклонения по размерам проката стали должны соответствовать требованиям:

прокат горячекатаный круглый – ГОСТ 2590-88;

прокат горячекатаный шестигранный – ГОСТ 2879-88;

прокат калиброванный круглый – ГОСТ 7417-75;

прокат калиброванный шестигранный – ГОСТ 8560-78;

профиль холоднотянутый шестигранный – ГОСТ 8560-78

прокат со специальной отделкой поверхности – ГОСТ 14955-77.