Р9М4К8

Сталь Р9М4К8 ГОСТ 19265-73

Массовая доля элемента, % | |||||||||||||

углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия |

не более | |||||||||||||

1,00 – 1,10 | 0,20 – 0,50 | 0,20 – 0,50 | 3,00 – 3,60 | 8,50 – 9,50 | 2,30 – 2,70 | 7,50 – 8,50 | 3,80 – 4,30 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

Ас1 | Ас3 (Асm) | Ar3(Асm) | Мн | |

Температура критических точек, °С | 800 | 840 | 790 | 750 |

Температура испытания °С | ||||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости, Е, ГПа | 229 | - | - | - | - | - | - | - | - | - |

Модуль упругости при сдвиге кручением G, ГПа | 87 | - | - | - | - | - | - | - | - | - |

Плотность ρn, г/см3 | 8300 | - | - | - | - | - | - | - | - | - |

Коэффициент теплопроводности λ, Вт/(м * °С) | - | 25 | 27 | 28 | 29 | 30 | 31 | 32 | - | 32 |

Твердость | Температура 0С | ||

после отжига | После закалки с отпуском, HRCэ (HRC), не менее | закалки | отпуска |

HB, не более | |||

285 | 65 (64) | 1230 | 550 |

Температура нагрева для закалки и отпуска образцов должна соответствовать значениям, указанным в таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

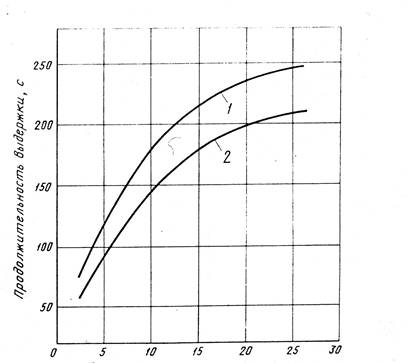

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

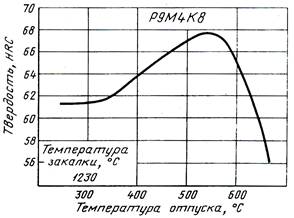

Кривая зависимости твердости от температуры отпуска

Механические свойства стали в состоянии поставки (после отжига) при 20 °С

σ0,05 | σ0,2 | σВ | δ5 | ψ | σСЖ0,2 | σСЖ | ε, % | τК, МПа | ν, % | KCU, Дж/см2 |

МПа | % | Мпа | ||||||||

270 (5) | 540 (20) | 960 (40) | 7 (1) | 10(1) | 580 (15) | 2840 (100) | 52 (1,5) | 600 (18) | 71 (2,2) | 8 (1) |

Механические свойства стали в термообработанном состоянии

σ0,05 | σВ | σСЖ0,2 | σСЖ | τК, | σизг | KCU, Дж/см2 |

МПа | ||||||

2450 (70) | 16660 (90) | 3160 (100) | 3300 (100) | 1460 (80) | 2550 (250) | 15 (1,5) |

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах

Температура испытания, °С | σ0,2 | σВ | δ5 | ψ | σсж | τК, | KCU Дж/см2 | НВ |

МПа | % | МПа | ||||||

200 | 500 (50) | 870 (60) | 10 (2) | 11 (2) | 1100 (50) | 570 (30) | - | 258 (6) |

400 | 470 (50) | 770 (60) | 12 (2) | 11 (2) | 950 (50) | 200 (30) | - | 240 (6) |

600 | 330 (40) | 620 (50) | 28 (3) | 48 (5) | 730 (40) | 340 (20) | - | 165 (6) |

800 | 130 (20) | 270 (20) | 55 (4) | 60 (6) | 130 (20) | 120 (20) | - | 38 (4) |

1000 | 110 (20) | 130 (20) | 57 (4) | 50 (5) | 100 (20) | 60 (10) | 100 (10) | 26 (4) |

1100 | - | - | - | - | - | - | 140 (15) | - |

1200 | 40 (10) | 40 (10) | 8 (2) | 15 (2) | 70 (10) | 40 (10) | 35 (5) | 5 (1) |

Механические свойства стали в термообработанном состоянии при повышенных температурах

Температура испытания, °С | σизг, МПа | HV | HRC |

200 | 3730 (180) | 868 (10) | 65 (1) |

400 | 3960 (160) | 833 (10) | 64 (1) |

500 | 2600 (150) | 769 (10) | 62 (1) |

550 | 2500 (140) | 740 (10) | 61 (1) |

600 | 2400 (140) | 698 (10) | 59 (1) |

650 | 2320 (110) | 565 (10) | 54 (1) |

Механические свойства в зависимости от температуры отпуска

Температура отпуска, °С | KCU Дж/см2 | НRCЭ | |

Закалка 1220 °С, масло. Отпуск трехкратный по 1 ч | |||

500 | - | 68 |

|

540 | - | 69 |

|

580 | - | 67 |

|

620 | - | 63 |

|

650 | - | 56 |

|

Закалка 1220 °С, масло |

| ||

520 | 18 | - |

|

540 | 19 | - |

|

560 | 21 | - |

|

580 | 20 | - |

|

Вязкость | Сопротивление износу | Шлифуемость | Красностойкость 59HRCэ при от- пуске в течении 4ч, оС | Особые свойства | Назначение |

Пониженная | Повышенное | Повышенная | 630 | Повышенная склонность к обезуглероживанию. | Для различных инструментов при обработке высокопрочных, жаропрочных и нержавеющих сталей и сплавов, а также улучшенных легированных сталей. |

Температура ковки, °С:

начала 1180,

конца 880.

Охлаждение в колодцах при 750 – 800 °С.

Сортамент:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.