Промышленные печи и газовое хозяйство заводов. Учебник для вузов.

Щукин А. А.

Энергия, 1973 г.

ОБЩИЕ СВЕДЕНИЯ О ПРОМЫШЛЕННЫХ ПЕЧАХ

1-1. НАЗНАЧЕНИЕ ПЕЧЕЙ. ОБЩАЯ СХЕМА УСТРОЙСТВА ПЕЧИ. КЛАССИФИКАЦИЯ ПРОМЫШЛЕННЫХ ПЕЧЕЙ

В основе многих технологических процессов лежит тепловая обработка материалов и изделий: нагрев и плавление металлов, обжиг строительного и огнеупорного кирпича, обжиг фарфора и других керамических изделий, получение вяжущих материалов (цементного клинкера, извести, гипса), получение стекла, термическая переработка топлива и т.д. Тепловая обработка материалов и изделий осуществляется в технологических или энерготехнологических агрегатах — промышленных печах, в которых материалам или изделиям в условиях относительно высоких температур придаются свойства, необходимые для дальнейшей обработки или для выпуска в качестве конечного продукта. Так, в нагревательных печах стальные слитки или заготовки приобретают повышенную пластичность и текучесть, необходимую для прокатки и ковки. В чугунолитейных вагранках чугун переходит из твердого состояния в жидкое, при котором он хорошо заполняет пустоты форм для отливок. Химический состав чугуна при его расплавлении может быть изменен в зависимости от требований, предъявляемых к литью (серый чугун, жаропрочный чугун и т. д.). В некоторых термических печах стальные изделия нагреваются, а затем охлаждаются по заранее определенному режиму, чем достигается получение определенных механических свойств путем изменения внутренней структуры металла без изменения его химического состава (отжиг, нормализация, закалка и отпуск). В печах для термохимической обработки стальных изделий металл нагревается для того, чтобы облегчить насыщение поверхности металла углеродом (цементация) или азотом (азотизация) или одновременно углеродом и азотом (цианирование).

В печах для тепловой обработки материалов одновременно протекает ряд сложных процессов — газификация и горение топлива, движение дымовых газов в рабочем пространстве, передача тепла от горящего факела и дымовых газов к обрабатываемому материалу (непосредственно или посредством вторичного излучателя — кладки), продвижение тепла от поверхности изделий внутрь, экзотермические и эндотермические процессы при превращении обрабатываемого материала и т. д. Все эти сложные процессы взаимно связаны, их совокупность составляет суммарный процесс тепловой обработки, и они не могут рассматриваться изолированно. Ведущими из этих процессов являются процессы передачи тепла.

Источником тепла в топливных (пламенных) печах является топливо: газ, мазут, угольная пыль, каменноугольный кокс, бурый уголь, каменный уголь и т. д. Химическая энергия топлива при его сжигании превращается в тепловую энергию, носителем которой являются продукты сгорания. В настоящее время, главным образом в черной металлургии, разрабатываются проекты получения тепловой энергии в ядерных промышленных установках.

В электрических печах тепловая энергия получается посредством преобразования в нее электрической энергии. Источником тепла могут быть электрическая дуга (в дуговых печах), электрические нагреватели (в печах сопротивления) или тепло возникает в толще нагреваемых изделий, помещенных в электрическое поле промышленной или большой частоты (в индукционных печах). Ниже будут рассмотрены пламенные печи, а об электрических печах будет дано лишь общее представление.

Гениальный русский ученый М. В. Ломоносов после установления физической сущности теплоты и открытия закона сохранения материи и» энергии дал в трактате «О вольном движении воздуха, в рудниках примеченном» (1742 г.) строгое определение причин движения газов в полостях печей. В 1763 г. в труде «Первые основания металлургии или рудных дел» М. В. Ломоносов указал на зависимость хода плавки от свойств руды и топлива, изложил «действие огня в самодуях», т. е. объяснил работу дымовых труб, самодувных печей и т. д., а также высказал мысль об использовании тепла отходящих от печей газов. В 1822 г. французский ученый Фурье изложил теорию распространения тепла внутри твердых тел и дал решения частных случаев нагрева тел в труде «Аналитическая теория тепла». Значительное влияние на развитие печной теплотехники оказали труды выдающегося русского металлурга В. Е. Грум-Гржимайло, опубликовавшего в 1905—1909 гг. гидравлическую теорию печей, в которой сформулированы основные принципы построения печей с естественным движением газов. Математическое обоснование этой теории дал И. Г. Есьман (1910 г.). Гидравлическая теория печей положила начало развитию теории печей и сыграла в свое время положительную роль в строительстве печей с естественным движением газов. Однако в дальнейшем, когда появилась необходимость строить быстродействующие печи с принудительным движением газов, она была оставлена, как мешающая дальнейшему развитию печей. Тепловые расчеты печей были применены русским металлургом Н. Е. Скаредовым, положившим начало тепловым расчетам мартеновских печей (1912—1915 гг.).

Дореволюционное печное хозяйство, как и вся промышленность, находилось на низком уровне. Только после Великой Октябрьской социалистической революции, когда под руководством партии советский народ приступил к индустриализации страны, началось широкое строительство печей и интенсивное развитие теории печей. Неоценимым вкладом в теплотехническую науку явились труды акад. М. В. Кирпи-чева и его сотрудников (А. А. Гухмана, М. А. Михеева, Г. П. Иванцова и др.) по теории подобия физических процессов и моделирования. Значение метода моделирования (в том. числе огневого моделирования) очень велико. С помощью этого метода представилось возможным в лабораторных условиях обстоятельно изучить вопросы движения газов, конвективного теплообмена, теплопроводности и сложных комплексных задач по теплообмену в печах. Заслуживают высокой оценки оригинальные работы по теплообмену в печах и по нагреванию и охлаждению тел, выполненные Г. П. Иванцовым, Д. В. Будриным, В. Н. Тимофеевым, Г. М. Кондратьевым, С. Н. Шориным, А. С. Невским и другими советскими учеными.

В настоящее время теория печей, базирующаяся на теории теплообмена, теории тепловых балансов, газомеханики и теории горения топлива, позволяет строить высокопроизводительные и высокоэкономичные печи на заводах различных отраслей промышленности.

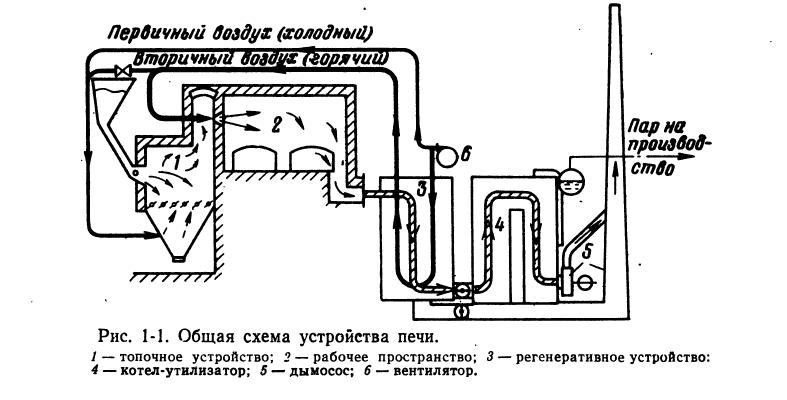

Общая схема устройства печи и назначение ее отдельных элементов. Промышленная печь в общем случае состоит из основных элементов, указанных на рис. 1-1.

В топочном устройстве (топке) химическая энергия топлива превращается в физическое тепло газов, частично передающих его обрабатываемому материалу. В топке могут сжигаться различные виды топлива: газообразное (природный газ, коксовый, генераторный и т. д.), жидкое ^мазут) и твердое (каменный и бурый угли, кокс, антрацит, дрова и торф). В зависимости от рода топлива, типа печи, ее назначения и производительности топочное устройство имеет ту или иную конструкцию и размеры.»

В рабочем пространстве печи осуществляется заданный технологический процесс (плавление шихты, нагрев различных изделий и т. д.). Материал лежит на поду печи, имеющем форму ванны (у плавильных, печей) или плоскости (у нагревательных и обжиговых печей). Материал чаще всего перемещается в рабочем пространстве при помощи того или иного транспортного устройства. В плавильных печах шихта неподвижна, но загрузка шихты обязательно механизируется.

Устройство рабочего пространства должно быть таким, чтобы передача тепла от газов к материалу осуществлялась наиболее рациональным способом и в количестве, обеспечивающем требуемую производительность печи. Форма рабочего пространства различна: оно может «меть вид камеры '(камерные печи), шахты 1(шахтные печи), туннеля (туннельные печи) и т. д. В рабочем пространстве непрерывным потоком движутся дымовые газы. Роль движения газов в процессе теплообмена очень велика, и, кроме того, движение газов является средством управления процессами теплообмена и горения. Размеры рабочего пространства зависят от производительности печи я теплового режима ее работы. Например, печи для нагрева стальных заготовок встречаются с площадью пода от 0,25 до '60 м2 и более, а вращающиеся печи для обжига цементного клинкера имеют длину барабана до 150 м и более.

Для сохранения высоких температур дымовых газов в рабочем пространстве печи ее стенки выполняют из огнеупорных и теплоизоляционных материалов, являющихся плохими проводниками тепла. Следовательно, охлаждение газов в рабочем пространстве идет в значительной мере за счет полезной отдачи тепла нагреваемому материалу.

Внутренняя поверхность огнеупорной кладки используется как косвенная поверхность нагрева для передачи тепла от газов к материалу лучеиспусканием.

В регенеративном устройстве физическое тепло дымовых газов, уходящих из рабочего пространства печи, частично регенерируется, т. е. передается теплоносителю, направляющемуся снова в рабочее пространство печи. Регенерация осуществляется при помощи- воздуха или воздуха и газообразного топлива (если печь работает на газе), подогреваемых теплом отходящих дымовых газов.

При подогреве воздуха и газообразного топлива температура горения топлива повышается, а следовательно, повышается и температура рабочего пространства печи. Во многих случаях достижение температур, необходимых для данного технологического процесса, невозможно без высокого подогрева воздуха и газообразного топлива. Так, например, выплавка стали в мартеновских печах, для осуществления которой температура факела (потока горящих газов) в плавильном пространстве должна составлять 1 800—2 000°С, была бы невозможна без подогрева воздуха и газа до 1 000—1200°С. При отоплении промышленных печей низкокалорийным местным топливом (влажные дрова, торф, бурый уголь) работа их без подогрева воздуха часто даже невозможна. При подогреве газа и воздуха повышается также экономичность работы печи, т. е. уменьшается относительный (удельный) расход топлива, а к. п. д. соответственно возрастает.

Аппаратами, в которых производится подогрев воздуха и газообразного топлива, являются регенераторы и рекуператоры. В обжигательных печах силикатной промышленности тепло, аккумулированное в обожженных изделиях, после завершения обжига (кирпича, цементного клинкера и т. д.) регенерируется при помощи воздуха, поступающего на горение.

Теплоиспользующее устройство служит для использования тепла отходящих газов. Очень часто в этих газах при выходе из рабочего пространства содержится тепла значительно больше, чем требуется для нагрева воздуха и газообразного топлива. В таких случаях устанавливают котлы-утилизаторы для получения пара или нагрева воды, используемых для технологических целей, для отопления и вентиляции производственных цехов и т. д. За счет работы котлов-утилизаторов общая тепловая экономичность установки может быть значительно повышена. На рис. 1-1 котел-утилизатор расположен за рекуператором, но в некоторых случаях выгоднее, наоборот, рекуператор устанавливать за котлом.

Тяговое устройство служит для отвода в ат.лосферу дымовых газов, а также газообразных продуктов, выделяющихся при обработке материала в печи. Функции тяговых устройств промышленных печей и котельных агрегатов имеют существенное различие. В подавляющем большинстве случаев дымовые газы в рабочем пространстве печи находятся под некоторым небольшим избыточным давлением и их движение в рабочем пространстве печи осуществляется отнюдь не за счет действия тягового устройства (как в котельных установках). Движение дымозых газов за счет разрежения, создаваемого тяговой установкой, как правило, осуществляется только после того, как газы покинут рабочее пространство печи. Тяга может быть естественной (дымовая труба) или осуществляется при помощи дымососов прямого или косвенного действия.

Дутьевое устройство состоит из дутьевых вентиляторов, подающих необходимый для горения воздух к горелкам, форсункам, под колосники и т. д.

Механическое оборудование служит для механизации загрузки шихты (например, завалочные машины мартеновских печей), для перемещения нагреваемых деталей в рабочем пространстве печи (конвейеры, толкатели, выталкиватели) и т. д. Механизация печей позволяет сократить до минимума затраты труда на обслуживание печей, увеличить их производительность и создать наиболее благоприятные условия для обслуживающего персонала. В настоящее время печи, как правило, строят механизированные.

Процессы, протекающие в печах, очень сложны и поэтому для правильного их осуществления печи снабжаются приборами теплового контроля. Кроме того, печи часто оборудуются приборами для автоматического регулирования отдельных операций (например, для регулирования горения топлива) или всего процесса в целом.

Описанная выше тепловая схема промышленной печи является общей, но не единственной. В некоторых случаях тепло уходящих газов используется для предварительного подогрева материала, нагреваемого в печи, вследствие чего из-за низкой температуры уходящих дымовых газов отпадает необходимость в использовании их тепла. Иногда отсутствует надобность в рекуператорах, так как подогрев воздуха осуществляется внутри печи за счет использования тепла остывающих изделий, и т. д.

Классификация промышленных печей. В промышленности работает множество печей, имеющих самое различное назначение: выплавка чугуна из руд и обжиг цементного клинкера, выплавка стали из шихты и выпечка хлеба и т. д. Классифицировать печи в силу их большого разнообразия трудно, и хотя был ряд предложений, но еще нет общепринятой системы классификации. Несмотря на различие печей в них есть общие черты, которые и могут быть положены в основу классификации; например, они могут быть классифицированы следующим образом.

По роду производства и их технологическому назначению различают: металлургические печи — доменные для выплавки чугуна из руд, сталеплавильные, нагревательные прокатные, термические; печи машиностроительных заводов — литейные вагранки, нагревательные, кузнечные, термические; цементообжигательные печи; печи для обжига керамических изделий и т. д.

По конструктивным и тепловым схемам и режимно-организацион-ным признакам различают печи: по форме рабочего пространства — камерные, многокамерные, кольцевые, карусельные, туннельные, шахтные, вращающиеся барабанные и др.; по режимно-организационным признакам — печи непрерывного действия, периодического действия; по степени механизации — печи немеханизированные, механизированные.

По теплоэнергетическим и аэродинамическим признакам различают: по способу теплообмена — печи высокотемпературные с радиационным теплообменом, низкотемпературные с конвективным теплообменом; печи с теплообменом в неподвижном слое, в кипящем слое, во взвешенном слое; печи с теплообменом в циклонной камере (циклонные печи); по способу регенерации тепла — регенеративные и рекуперативные печи; по способу отопления — пламенные (топливные) и электрические печи; по виду топлива и способу его сжигания — мазутные печи, газовые и т. п.; по способу нагрева — печи с прямым нагревом (дымовые газы соприкасаются с изделиями) и печи с косвенным нагревом (дымовые газы отделены от изделий стенками).

В печах одновременно протекают различные процессы горения, теплообмена, диффузии и газодинамики, но ведущими являются теплообменные процессы, поэтому классификация печей по теплообмену—одна из важнейших.

1-2. ОСНОВНЫЕ УСЛОВИЯ РАЗВИТИЯ ОГНЕТЕХНИЧЕСКОГО ПРОЦЕССА В ПРОМЫШЛЕННЫХ ПЕЧАХ

Процессы тепловой обработки материалов так же разнообразны, как разнообразны сами материалы, подвергающиеся обработке. Тепловая обработка протекает на определенном температурном уровне, обеспечивающем развитие технологического процесса. Например, жидкая сталь выпускается из печей с температурой 1 550—1 650°С, стальные слитки нагреваются перед прокаткой до 1 250 °С, чугун выпускается из вагранки при 1 300—1 400°С и т. д. Разумеется, чтобы довести металл до указанных температур и при том обеспечить необходимую производительность агрегата, следует в рабочем пространстве развивать гораздо более высокие температуры; так, факел в мартеновской печи имеет температуру около 2 000°С, раскаленный кокс в горне доменной печи примерно 1 800 °С и т. д. . Достижение необходимых температур является первым и основным условием развития технологического процесса. Получить высокие температуры, необходимые для плавки металлов или нагрева их, "для обжига огнеупорных материалов и т. п., не так легко, для этого требуется определенная техника сжигания топлива в том или ином агрегате. Для создания высоких температур в горне доменной печи сжигают кокс определенного качества (кондиционный кокс), а воздух, необходимый для горения, нагревают в регенеративных воздухоподогревателях-кауперах до температуры около 1 000—1 200°С. Часто воздух обогащают кислородом — содержание кислорода увеличивают с 21% по объему (в естественном воздухе) до 30—35% и более; содержание балластного азота соответственно снижается. В мартеновских печах для достижения высокой температуры воздух, а часто и газообразное топливо, идущие на горение, нагревают в регенеративном устройстве до 1 000—1 200 °С за счет тепла отходящих из рабочей камеры газов; тем самым реализуется принцип регенерации тепла. Факел в печи должен обладать высокой лучеиспускательной (радиационной) способностью, так как в противном случае трудно или невозможно осуществить плавку.