Контроль физических и физико-химических свойств металла

Диапазон контролируемых физических и физико-химических свойств металла весьма широк и зависит от состава и назначения продукции. Для контроля ряда показателей требуется применение особых методов и специальной аппаратуры. Ниже рассмотрены наиболее распространенные методы определения физических и физико-химических свойств, которые по своему характеру (достаточная скорость выполнения анализа при необходимой чувствительности и точности) относятся к контрольно-сдаточным и серийно выполняются ЦЗЛ.

Термический коэффициент линейного расширения (ТКЛР) и температуру фазовых превращений определяют на дифференциальных дилатометрах с оптической и другой регистрацией процесса. В основе метода лежит сравнение удлинений одновременно нагреваемых испытуемого образца стали и эталона из сплава «пирос», обладающего способностью плавно изменять ТКЛР в известных пределах (12,58 *10-6 — 21,24 * 10-6) при нагреве от 0 до 1000°С. Получение надежных результатов в значительной мере определяется состоянием дилатометра. Проверку дилатометра проводят ежемесячно. Она состоит в настройке оптической системы, проверке прямого угла между записываемыми линиями по горизонтали и вертикали, угла наклона линии эталона относительно горизонтальной оси, усиления оптической головки, построения градуировочной кривой (пирос — корунд) и ее проверке на дилатометре.

Пробы для изготовления образцов на ТКЛР (ГОСТ 14080—78) отбирают одновременно с ковшовой пробой на химанализ и проковывают или прокатывают на прутки сечением (диаметр или сторона квадрата) 12—15 мм для сплавов с минимальным ТКЛР и не более 15 мм для остальных сплавов. Цилиндрические образцы диаметром 3,5—5,0 и длиной 20—50 мм (форма и размеры зависят от типа применяемых дилатометров) вырезают независимо от направления волокна. Поверхность образцов тщательно полируют. На середине длины образца, предназначенного для измерения ТКЛР прямым методом, делают отверстие диаметром 1 —1,5 мм и глубиной не менее радиуса образца, предназначенное для термопары. Нагрев печи дилатометра при измерении ТКЛР ведут со скоростью 2,5— 3 °С/мин; температурный интервал нагрева конкретных сталей и сплавов определяется НТД. Так, для стали марки 18ХГТФ он составляет 20—500, для сплава 36Н 20—80 °С. Порядок проведения испытаний и расчета с внесением поправок изложенв инструкции, разрабатываемой ЦЗЛ на основании технического паспорта прибора и ГОСТ 14080—78.

При получении неудовлетворительных результатов образцы от новых проб испытывают повторно. Температуры фазовых превращений (критических точек) определяют на образцах диаметром 3,5± ±0,01 мм и длиной 50—0,05 с чистотой обработки поверхности не ниже V 8. В ходе испытания на диаграммной ленте потенциометра записываются одновременно температурная и дилатометрическая кривые. Проектируя экстремальные точки кривой на ординату до пересечения с температурной кривой, определяют Ac1, Ac3, Ar1, Ar3при допустимых скоростях нагрева и охлаждения.

Определение альфа-фазы в аустенитных сталях осуществляется магнитным методом с помощью альфа-фазометра завода «Электроточприбор» (г. Кишинев) и дефектоскопа типа ИТМ-7Ш. Альфа-фазометр имеет пределы измерений альфа-фазы 0,5—20%,. Дефектоскоп ИТМ-70 определяет ее содержание до 2,5 баллов по Металлографической шкале и обнаруживает ферритные включения на глубине до 6 мм от поверхности образца. Для контроля из двух разных проб плавки (партии) отрезают по одному поперечному темплету толщиной 20 мм, поверхность которых обрабатывается абразивной бумагой до чистоты класса 5. На эту поверхность устанавливают датчики приборов. Контроль основан на непрерывном сканировании по поверхности образца (ИТМ-70) или на определении силы отрыва

постоянного магнита от этой поверхности (альфа-фазометр). В отдельных случаях (при выборочном или арбитражном контроле) проводят рентгенографическое определение содержания альфа-фазы. Рентгеносъемку ведут на дифрактометре типа УРС-50ИМ или ДРОН. Расчет содержания фазы выполняют по первым двум отражениям— (110)а и (111)а. Метод пригоден для контроля альфа-фазы при ее содержании в стали более 3%.

Магнитные свойства стали

Один из основных методов испытания магнитных свойств сталей и сплавов в постоянных магнитных полях — баллистический. Наиболее распространенной установкой такого типа является БУ-3, с помощью которой получают основную и гистерезисную кривые намагничивания, позволяющие определять максимальную магнитную индукцию Вм, остаточную магнитную индукцию Вr, коэрцитивную силу Hс, магнитную мощность Нс • Вr и проницаемость μ.

Величины этих характеристик регламентированы ГОСТ 11036—75, ТУ 14-136-221—76, ТУ 14-136-249—77 и др.

Применяют образцы следующих видов: полоса длиной 100—350, шириной 10—16 и высотой 10—40 мм; полоса длиной 20—50, шириной 10—40 и высотой 10—40 мм; цилиндры длиной 20—50 и диаметром 10—20 мм. Перечисленные образцы изготовляют из магнитно-твердых сталей и сплавов (Hс > 15920 А/м) для испытаний в пермеаметре сильных полей. Из магнитно-твердых сталей (Hс < 15920 А/м) для испытаний в пермеаметре средних полей готовятся образцы в виде полос 400Х 18X5 — 30 мм или цилиндры длиной 400 и диаметром 6,8 или 10 мм. Образцы из магнитно-мягких материалов (Нс— до (15,92 А/м): полосы размером 50— 100Х0,5Х Х5 мм или цилиндры длиной 50—100 и диаметром 2—3 мм. Сплавы типов пермаллоя итехнического железа испытывают на образцах в форме кольца, у которого внешний диаметр 42, внутренний 30 и высота 6 мм.

Основные требования, предъявляемые к образцам: одинаковое сечение по всей клине, прямолинейность и однородность, отсутствие трещин, чистота обработки поверхности — не менее V 7. Допускается испытание образцов из готового сортового металла после калибровки и шлифовки. К образцам прилагают карточку термообработки с указанием номера плавки, марки стали, профиля, режима термообработки, содержания серы и кремния, номера НТД, твердости металла, даты поступления на испытания. Перед испытанием выполняют тщательный обмер образцов с помощью штангенциркуля или микрометра. Сечение образцов в форме кольца вычисляют по результатам взвешивания на лабораторных весах и обмера с учетом плотности испытуемой стали. Образцы для специального контроля (электротехнические стали марок 10864, 20864, 10880, 20880, 10895, 20895, 11864, 21864, 11880, 21880, 11895, 21895) подвергают термообработке по ГОСТ 11036—75: отжигу без доступа воздуха при температурах: не выше 950 °С, охлаждению до 600 °С в течение не более 10 ч и далее на воздухе. Допускается повторный отжиг.

Образцы (испытывают на коэрцитивную силу, магнитную индукцию в трех полях (500, 1000 и 2500 А/м) и коэффициент старения. В соответствии с ГОСТ они должны иметь следующие размеры: для определения коэрцитивной силы— 10х10- 400 мм, для определения магнитной индукции — кольцевые образцы с наружным диаметром 30, внутренним 24 и высотой 15 мм. Допускается определение магнитных свойств на образцах другой формы и размером при условии обеспечения требуемой точности измерений. Коэффициент старения рекомендуется определять на образцах для определения коэрцитивной силы после дополнительной термообработки — старения при 120 °С в течение 120 ч.

Магнитные методы контроля в ряде случаев уже вышли за пределы контрольных испытаний и сделались неотъемлемой частью технологического процесса при выплавке некоторых сталей. Так, магнитный метод контроля, основанный на измерении э. д. с. индукции, применяют при выплавке нержавеющих сталей переходного класса (09Х15Н9Ю, 08Х17Н5МЗ и др.), механические и другие свойства которых зависят от соотношения аустенита, мартенсита и дельта-феррита в структуре. Контроль позволяет установить требуемый фазовый состав сталей, что возможно вследствие точного соотношения различных химических элементов, оптимального соотношения магнитной и немагнитной части структурных составляющих. Для этого в период рафинирования после тщательного перемешивания жидкой металлической ванны из различных ее участков отбирают пробы металла и заливают их в специальные чугунные кокили. Пробы охлаждают не ниже 950 °С и извлекают из кокиля.

При выплавке стали с контролем дельта-феррита (08Х17Н5МЗ) пробы сразу же охлаждают в течение 2—3 мин в воде при 80— 100 °С («горячая» проба), после чего с помощью прибора типа МКЛ быстро измеряют величину ее магнитного насыщения. Затем эту же пробу немедленно переносят в холодную воду (10—15 °С) на 3—4 мин и снова контролируют прибором («холодная» проба). Первый замер показывает количество дельта-феррита в стали, а второй — суммарное количество дельта-феррита и мартенсита.

При выплавке сталей без контроля дельта-феррита (07X16Н6, 09X15Н9Ю) пробу после извлечения из кокиля сразу охлаждают в холодной воде. Если «холодные» пробы не соответствуют заданным значениям магнитности, в ванну добавляют углерод, никель и хром в количествах, необходимых для получения требуемых значений. Указанный контроль осуществляется цеховым персоналом и ОТК, надзор за аппаратурой и разработку технологии испытаний ведет ЦЗЛ.

Плотность металла

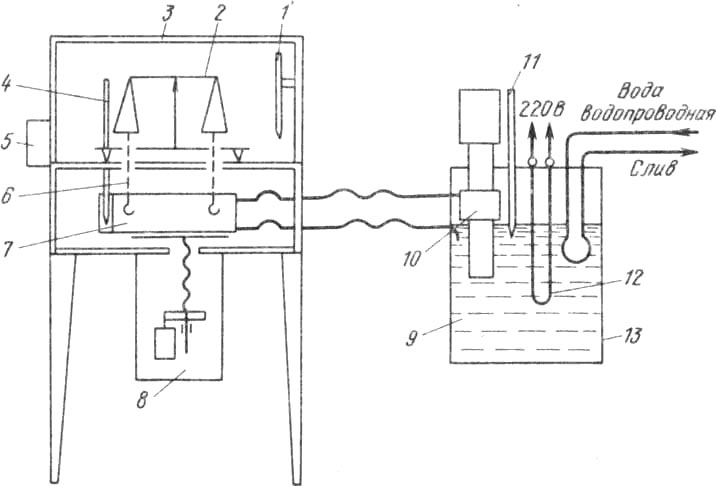

Для измерения плотности (удельного веса) отбирают два образца от разных прутков партии металла в состоянии поставки. В отдельных случаях, в основном для контроля плотности при проведении НИР, изготавливают образцы литого металла. Пробы на плотность не должны иметь видимых нарушений сплошности. Образцы представляют собой куб с ребром 10±1 мм или цилиндры высотой 12±1 (17±1) и диаметром 10±1 мм (7± ±0,5 мм). Поверхность образцов полируют. Основные элементы установки для определения плотности шкаф, в котором

размещены лабораторные весы типа АДВ-200 или ВМ-20; термостатированный рабочий сосуд с подъемником; термометры для измерения температуры рабочей жидкости, воздуха и в термостате; ртутный барометр. В качестве рабочей жидкости используется тетра-бромэтан (МРТУ 6-09-1879—64), квалификация «чистый».

Плотность определяют методом гидростатического взвешивания. Основные требования к условиям проведения контроля: температура рабочей жидкости (20±0,5 °С) в процессе одного измерения не должна меняться более чем на 0,02 °С; температура в помещении 20d=4 °С; точность измерения температуры рабочей жидкости 0,01 °С; воздуха 1 °С; барометрического давления 0,67ХЮ2 Па; при всех взвешиваниях после укладки образца на чашку весов или после опускания его в рабочую жидкое ь делают выдержку в течение 15 мин, а затем снимают показания весов; нельзя пользоваться кольцевым разновесом. Каждый образец контролируют на плотность дважды. Если разница в плотности составляет более 0,0003 г/см3, проводят третье измерение. Для расчета берут два измерения, разница результатов которых не превышает 0,0003 г/см3. Окончательный результат рассчитывают как среднюю плотность двух образцов, поступивших на контроль.

Рис. Установка для определения плотности металла:

1 — термометр воздуха; 2 — аналитические весы; 3 — шкаф; 4 — термометр жидкости; 5 — барометр; 6—подвес; 7 — рабочий сосуд; 8—подъемный механизм; 9 — охлаждающая жидкость (вода); 10 — водяной насос с электродвигателем; 11—термометр контактный; 12 — нагревательный элемент; 13 — термостат TC-24

Межкристаллитная коррозия (МКК)

Испытание проводят для коррозионностойких (нержавеющих) сталей и сплавов. Методы определения установлены ГОСТ 6032—84, перечень контролируемых материалов и режимы термообработки, предшествующей испытаниям, указаны в НТД (ТУ 14-1-1498—76, ТУ 14-1-565—73, ТУ 14-136-170—73 и др.). Методы отбора проб и изготовления образцов рассмотрены в гл. IV, разд. 1 Контроль осуществляют методами AM, АМУ, В, ВУ, ДУ. Конкретное применение каждого из них определено НТД. Ниже описано практическое осуществление контроля на ММК различными способами.

1. Метод AM. Образцы кипятят в растворе из 160 г сернокислой меди (ГОСТ 4165—78) или медного купороса, 100 мл серной кислоты плотностью 1,835 г/см3 (ГОСТ 4204—77) и 1000 мл воды. В колбу с обратным холодильником насыпают слой медной стружки, поверх которой загружают предварительно обезжиренные образцы. Их можно располагать в несколько рядов при условии обеспечения всестороннего контакта со стружкой. Раствор наливают примерно на 20 мл выше поверхности образцов или слоя стружки. Кипячение рекомендуется вести непрерывно, не допуская нагрева холодильника. Продолжительность кипячения в зависимости от групп стали составляет 15 или 24 ч, после чего образцы промывают водой и просушивают. При отложении на образцах слоя меди, не смываемого водой, его удаляют промывкой в 20—30%-ном растворе азотной кислоты. Для обнаружения МКК образцы с помощью оправок с двух сторон загибают на угол 90° так, чтобы придать им Z-образную форму. Радиус закругления оправок для загиба образцов аустенитных сталей — не более 5, для сталей других классов 10 мм. Изогнутые образцы осматривают с помощью лупы, увеличение X (8—12). Признаком МКК является наличие трещин на поверхности изогнутого образца, исключая продольные трещины и трещины на кромках. При обнаружении трещин от МКК испытание повторяют на удвоенном количестве образцов, при обнаружении трещин на изогнутом образце металл бракуют. Для сталей аустенито-ферритного и аустенито-мартенситного классов склонность к МКК устанавливают по наличию трещин, отличающихся от трещин на контрольных образцах, изогнутых без кипячения. Из незагнутого участка образца, прошедшего коррозионное испытание, вырезают пластину размером 15X20X5 мм. На плоскости реза готовят металлографический шлиф, который протравливают до слабого выявления границ зерен. Свидетельством МКК при отсутствии специальных указаний в НТД является видимое под микроскопом при увеличении X (200—400) разрушение границ зерна на глубину более 30 мкм.

2. Метод АМУ(ускоренный) в основном аналогичен AM, но отличается составом раствора: 50 г медного купороса, 250 мл серной кислоты и 1000 мл воды. Испытание проводят в присутствии медной стружки, продолжительность кипячения 8 ч.

3. Метод В. Испытания проводят в растворе, состоящем из 120 г медного купороса, 55 мл серной кислоты, 1000 мл воды и 5 г цинковой пыли. На дно стеклянной колбы укладывают фарфоровые бусы или стеклянные трубки, поверх которых помещают образцы. Колбу наполняют раствором на 20 мм выше поверхности образцов и затем добавляют цинковую пыль. После окончания бурной реакции выделения водорода колбу соединяют с холодильником. Продолжительность кипячения 144 ч.

4. Метод ВУ(ускоренный). Раствор содержит серную кислоту 50%-ной концентрации (плотность 1,395 г/см3) и железо сернокислое окисное (ГОСТ 9485—74) из расчета 40 г на 1000 мл серной кислоты. Раствор готовят в каждой колбе отдельно. Реакционный сосуд тот же, что и при методе В. Количество раствора на 1 см2 поверхности образцов должно быть не менее 5 мл. Продолжительность испытаний 48 ч.

5. Метод ДУ. Образцы испытывают в выдержанном в течение 24 ч водном растворе азотной кислоты (концентрация 65+0,2%, плотность 1,391 г/см3). Перед испытанием промытые, высушенные и обезжиренные образцы измеряются не менее чем в трех точках по длине, ширине и толщине с точностью 0,05 мм и взвешиваются на аналитических весах с точностью до 0,1 мг. Испытания проводят в колбах с обратным холодильником, на дно которых уложены стеклянные или фарфоровые бусы или «лодочки». Образцы заливают раствором из расчета 9 мл на 1 см2 поверхности (при расхождениях в оценке 20 мл/см2). Колбы устанавливают на песочные «бани», обеспечивающие равномерный нагрев. Испытание протекает при слабом равномерном кипении без упаривания раствора и выделения окислов азота бурого цвета. При упаривании раствор заменяют новым. После 48 ч кипячения образцы извлекают, просушивают, взвешивают и после смены реактива загружают вновь. Продолжительность испытаний — 5 таких циклов по 48 ч. Металл бракуют, если скорость МКК, определенная по убыли массы образца с учетом его поверхности в пересчете на год, после любого цикла испытаний превышает 0,5 мм/год.

Электросопротивление

Наиболее широко применяют контактные методы, позволяющие достаточно точно контролировать образцы в большом диапазоне сопротивлений.

В частности, использование установок типа УЗОЗ с цепями одинарного и двойного мостов позволяет измерять сопротивление от 10-6 до 106 Ом с точностью 0,5—1,5%. При этом изготовление образцов для испытаний отличается простотой. Метод предназначен для контроля прецизионных сталей и сплавов типа Х12Ю4, Х23Ю5. Х15Н60 и др. Перечень контролируемых сталей и сплавов и требуемые значения электросопротивления для проката в прутках диаметром 13—30 и менее 8 мм регламентирован ГОСТ 12766.3—77. В соответствии с НТД от партии металла отбирают от одного до шести образцов длиной 550—1100 мм. С каждой стороны прутка на расстоянии от торцов (5 — в первом случае и 10 мм — во втором) выполняют ручную зачистку абразивной бумагой для образования контактных зон. Подготовленный образец помещают в зажимы установки УЗОЗ и измеряют электросопротивление. Установка позволяет также контролировать образцы в виде проволоки и полосы.