Огнеупоры для машин непрерывного литья заготовок (МНЛЗ)

Существуетнесколько конструкций МНЛЗ. Наибольшее распространение получили машины следующих типов: вертикальные, радиальные, криволинейные и с изгибом заготовки. Проходят проверку машины для непрерывной разливки с получением многослойных слитков; с горизонтальным вытягиванием и т. п.

Сталеразливочныйковш в комплекте с МНЛЗ служит в более тяжелых условиях, чем обычный ковш, так как время пребывания стали в ковше примерно в два раза больше, а ее температура на 50 °С выше. Особенно сильное разъедание футеровки происходит в шлаковой зоне. Эту зону футеруют высокоглиноземистым кирпичом, остальную часть ковша — кремнеземистой массой.

Стальиз разливочного ковша поступает в промежуточный ковш, необходимый для поддержания одинакового ферростатического давления стали, поступающей в кристаллизатор. Особенностью службы огнеупоров здесь является пригар металла к футеровке, а при удалении скрапа (остатков металла) происходит разрушение футеровки. В месте удара струи металла сильно разрушается огнеупорная кладка. Для смягчения удара струи металла о днище ковша применяют «подушку» из высокоглиноземистых и глинозем-хромитовых блоков. Футеровку промежуточных ковшей выполняют из бетона (64,6 % А1203; 29,8 % Si02;1,4 СаО; 1,1 % Fe2O3).После обжига при 1000°С с 3-ч выдержкой он имеет кажущуюся пористость 21 %; кажущуюся плотность 2,38 г/см3 и пределпрочности при сжатии 52,0 Н/мм2. Для предотвращения отслаивания в бетонную смесь вводят 1,5—2 % волокон из коррозионностойкой стали ОХ25Ю5 длиной 20 и диаметром 0,6 мм.

Средняястойкость наливной футеровки из жидкоподвижной кремнеземистой массы со связкой из жидкого стекла составляет 6—7 плавок, что в 3—4 раза ниже стойкости муллитокремнеземистого бетона.

Футеровкупромежуточного ковша от разрушения защищают обмазкой или теплоизоляционными плитами. Применение плит сокращает разогрев промежуточного ковша перед разливкой. Такая футеровка получила название «холодной». Плиты изготовляют из тонкомолотого огнеупорного наполнителя (SiO2,А12O3,MgO) иармирующего волокна (асбест, силикаты кальция и алюминия) на связке из коллоидного Si02,силиката натрия, смолах и т. п.

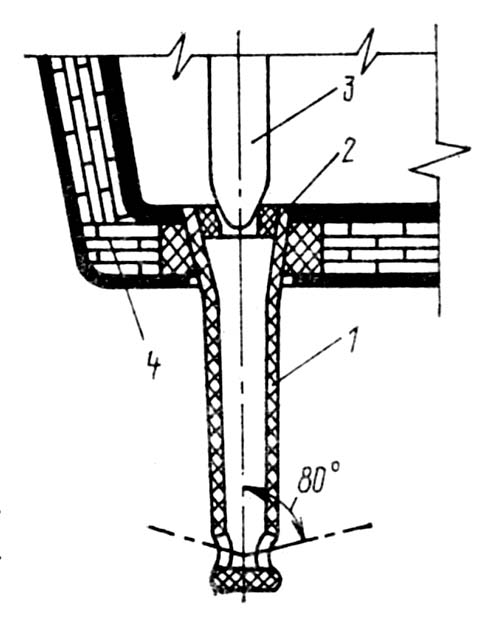

Наиболееответственным узлом огнеупорного канала МНЛЗ является перелив стали из промежуточного ковша в кристаллизатор. Металл из ковша в кристаллизатор подают с помощью погружаемого стакана и регулируют стопором-моноблоком (рис. 6.5). Однако регулирование подачи металла в кристаллизатор с помощью шиберных затворов, например трехплиточных, предпочтительнее, так как в случае выхода из строя погружаемого стакана замена его происходит быстро, что, в свою очередь, обеспечивает возможность разливки методом «плавка на плавку».

Дозирующееустройство должно подводить сталь в кристаллизатор компактной и стабильной струей постоянного сечения без разбрызгивания; не допускается разъедание и затягивание стакана. Размывание или затягивание канала стакана зависит от физико-химических процессов в коноднотактном слое огнеупор—сталь, от вязкости контактного слоя и соотношения сил адгезии между контактным слоем, огнеупором и сталью. Соотношение этих факторов может создать четыре крайние случая: 1) образуется жидкотекучий контактный слой, который непрерывно смывается струей стали; 2) образуется вязкий контактный слой, адгезия которого к стали больше, чем к огнеупору, и поэтому слой будет увлекаться сталью; 3) образуется вязкий контактный слой, адгезия которого к огнеупору больше, чем к стали — канал стакана в этом случае будет медленно затягиваться и 4) то же, что и третий случай, но при значительной адгезии контактного слоя к огнеупору — канал при этом будет сильно затягиваться.

В зависимости от состава стали применяют кварцевые или корундографитовые стаканы, которые получили наибольшее распространение. Они позволяют разлить от 450— 500 до 700 т стали.

Кварцевые стаканы являются высокотермостойкими, что позволяет легко менять их при выходе из строя. Они обладают хорошей шлакоустойчивостью, но быстро разрушаются марганцевыми сталями особенно содержащими 0,7 % Мп. Кварцевые стаканы изготовляют методом шли-керного литья и обжигают. Они имеют прочность 35— 60 Н/мм2 и пористость 13—18%, колебание пористости в этих пределах несущественно влияет на износ стаканов в службе. Причиной выхода из строя кварцевых стаканов является растрескивание, вызываемое раскристаллизацией кварцевого стекла с образованием кристобалита.

Корундографитовые стаканы применяют при разливке высокомарганцевых сталей. Такие стаканы практически не размываются металлом, но разъедаются шлаком. При наличии в стали неметаллических включений наблюдается затягивание канала стакана и выпускного отверстия.

Стопор-моноблок (стержень длиной около 1 м) изготовляют из корундографитовых масс. Стаканы и стопор-моноблок перед установкой разогревают газом во избежание разрушения.

Способы разливки и составы масс огнеупорных деталей постоянно совершенствуются.

Рис. Конструкция удлиненного погружаемого стакана:

1 — корпус стакана; 2 — вкладыш-дозатор; 3 — стопор-моноблок; 4 — промежуточный ковш