Токарные станки и работа на них

Основными размерными характеристиками токарных станков являются: высота центров над станиной (это характеризует наибольший радиус обрабатываемой детали); расстояние между центрами, т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке при крайнем положении задней бабки.

Все токарные станки по высоте центров могут быть разделены на три группы:

1)мелкие станки с высотой центров до 150 мм;

2)средние станки с высотой центров 150-300 мм;

3)крупные станки с высотой центров более 300 мм. Наиболее распространены на машиностроительных заводах средние токарные станки с расстоянием между центрами 750, 1000 и 1500 мм.

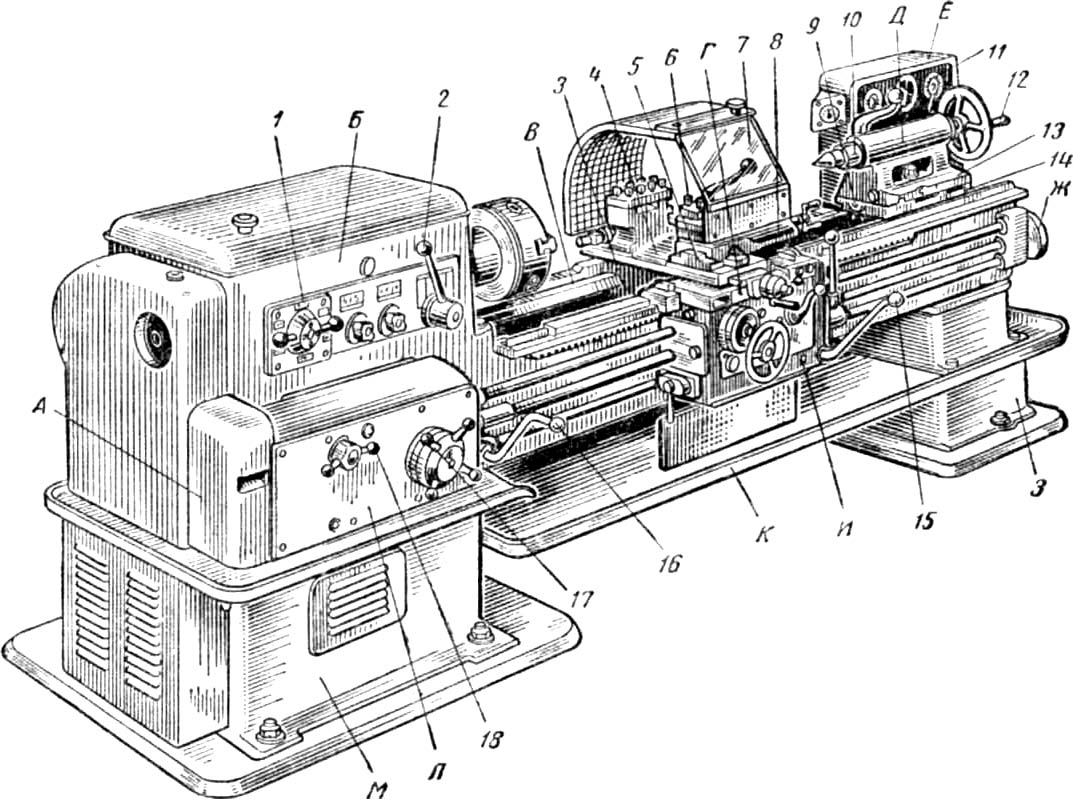

Рис.1. Общий вид токарно-винторезного станка

Основные узлы токарного станка.

Токарный станок (рис. 1) состоит из станины, основания, коробки скоростей, передней бабки, гитары сменных колес, коробки подач, фартука, суппорта, задней бабки, привода быстрых перемещений, органов управления и систем охлаждения и смазки.

Станина является основной несущей деталью, на которой монтируются все узлы станка. Одновременно станина служит для направления перемещения продольных салазок суппорта и задней бабки вдоль оси станка.

Основание, на котором установлена станина станка, обычно делается раздельным и состоит из двух или из трех тумб. Однако для получения более высокой жесткости применяют и сплошные основания. В передней тумбе М (см. рис. 1) размещаются приводной электродвигатель и иногда пусковая электроаппаратура. Заднюю тумбу 3 обычно используют в качестве шкафчика и для размещения привода системы охлаждения. Между тумбами размещается поддонК,для слива охлаждающей жидкости и сбора стружки.

Коробка скоростей служит для изменения скорости вращения шпинделя. У быстроходных токарных станков для уменьшения вибрации коробка скоростей выполнена в виде отдельного узла и размещена в передней тумбе вместе с приводом электродвигателя. Однако у большинства токарных станков коробка скоростей устанавливается вкорпусе передней бабки.

Впередней бабке Б смонтирован шпиндельный узел— самый ответственный узел станка. Кроме шпиндельного узла, впередней бабке обычно устанавливают переборные устройства, позволяющие получить пониженные числа оборотов шпинделя. Передняя бабка неподвижно закреплена на станине так, чтобы ось шпинделя была строго параллельна направляющим станины. В корпусе передней бабки обычно монтируется механизм реверса, служащий для изменения направления подачи суппорта при нарезании резьбы.

Гитара сменных колесА служит для передачи вращения от передней бабки к коробке подач и для изменения передаточного отношения этой передачивцелях обеспечения нарезания всех типов резьб.

Коробка подачЛ предназначена для изменения величины продольных и поперечных подач суппорта. В токарно-винторезном станке коробка подач служит также речный разрез для установки нужного шага при нарезании резьбы и для передачи движения либо ходовому винту, nbsp; либо ходовому валику. Первый используют при нарезании резьбы резцом, второй — для обточки.

Фартук Ислужит для размещения разъемной гайки ходового винта и механизма подач, который передает вращение от ходового валика и одновременно преобразовывает вращательное движениевпрямолинейное поступательное движение суппорта впродольном либо впоперечном направлении.

Суппорт Г обеспечивает возможность механического перемещения резца в продольном и поперечном направлениях и ручного перемещения под любым углом к оси шпинделя. У некоторых моделей токарных станков эта подача тоже механизирована. Суппорт состоит из продольных салазок 3, которые могут перемещаться по направляющим станины, поперечных салазок 4, поворотной части 5 и верхней части 8, на которой устанавливается поворотный четырехпозиционный резцедержатель 6.

Задняя бабка Двыполняет функцию второй опоры при обработке длинных деталей вцентрах. В то же время задняя бабка используется для закрепления и подачи инструмента при обработке отверстий сверлами, зенкерами, развертками и при нарезании резьбы метчиками и плашками.

Задняя бабка состоит из корпуса 13, пиноли 10 и основания 14. При обточке пологих конусов корпус 13 смещается впоперечном направлении на нужную величину относительно основания 14.

Центры и инструменты для обработки отверстий закрепляются в коническом гнезде пиноли, которая перемещается вдоль своей оси при помощи винта с маховичком 12.

У современных моделей токарных станков для сокращения времени, затрачиваемого на холостые перемещения суппорта, устанавливают привод быстрых перемещений Ж- Привод имеет отдельный электродвигатель, от которого вращение передается непосредственно ходовому валику, минуя коробку подач; при этом обеспечивается высокая скорость перемещения суппорта (4 м/мин).

Органы управления необходимы для изменения скорости вращения шпинделя (рукоятки / и 2), для изменения величины подач или шага резьбы (рукоятки 17и 18), для пуска, останова и реверсирования станка (рукоятка 15 и 16) и т. д.

Конструктивные особенности. Станок имеет жесткую станину коробчатой формы с поперечными П-образными ребрами и усиленными направляющими для продольных салазок суппорта.

Станина смонтирована на двух пустотелых тумбах. В передней тумбе установлен электродвигатель привода станка, а в задней расположен бак для охлаждающей жидкости.

Задняя бабка закрепляется на станине одной рукояткой 11 (см. рис. 1), однако она имеет при этом также дополнительный болтовой зажим, используемый при сверлильных и тяжелых токарных работах.

Чтобы предотвратить травмирование рабочего сходящей или отлетающей стружкой, станок оснащен быстрооткидывающимся щитком с прозрачным козырьком 7.

Все электрооборудование сосредоточено в шкафу Е, установленном сзади станка, с правой его стороны.

Пуск и остановка главного электродвигателя осуществляются кнопочной станцией, смонтированной на правой верхней части фартука.

Для экономии электроэнергии на станке установлено реле, ограничивающее время холостого хода главного электродвигателя. При нейтральном положении рукоятки управления пусковыми фрикционами, когда шпиндель не вращается, реле автоматически, через определенный промежуток времени (5—8 секунд) отключает электродвигатель от электрической цепи.

Вместо трех рукояток управления подачами суппорта на станке имеется только одна рукоятка, расположенная с правой стороны фартука (рис. 145). Этой рукояткой можно управлять перемещениями продольных и поперечных салазок суппорта. При наклоне рукоятки влево (по стрелке а) суппорт перемещается к передней бабке, а при наклоне вправо (по стрелке в) — к задней бабке. Наклоном рукоятки от себя (по стрелке б) включают поперечную подачу суппорта по направлению к центру, а наклоном рукоятки на себя (по стрелке г) — поперечную подачу суппорта от центра.

Быстрые перемещения суппорта во всех четырех направлениях включают также этой рукояткой, но для этого дополнительно нажимают на кнопку К, встроенную в шарик рукоятки.

Чтобы обеспечить механическую подачу задней бабки при сверлильных работах, к ней вплотную подводят продольные салазки суппорта и, перемещая поперечные салазки на себя, закрывают специальный замок 9 (см. рис. 143), соединяя суппорт с задней бабкой. После этого при включении продольной подачи суппорта будет перемещаться также и задняя бабка.

Работы, выполняемые на токарных станках.

Токарные станки являются наиболее универсальными из всех видов металлорежущего оборудования. На них можно выполнять самые разнообразные работы: обтачивать и растачивать цилиндрические, конические и фасонные поверхности вращения; подрезать торцы и соответственно обрабатывать плоскости; прорезать канавки различного профиля; производитьотрезание; нарезать резцом крепежные и ходовые резьбы любого профиля. Кроме того, на токарных станках инструментами, устанавливаемыми в пиноли задней бабки, можно сверлить, зенкеровать, зенковать и развертывать отверстия, расположенные соосно со шпинделем станка, а также нарезать внутренние и наружные крепежные резьбы метчиками и плашками. Экономическая точность и чистота обработки, достигаемые на токарных станках, следующие: при обдирочной работе — 5-й класс точности и 2—3-й классы чистоты поверхности; при чистовой обработке — 4-й класс точности и 4—6-й классы чистоты поверхности; при тонкой обработке — до 3—2-го классов точности и до 7-го классов чистоты поверхности.

Рис. 2. Основные виды токарных работ и типы резцов: а — продольное точение проходным резцом, б — продольное точение отогнутым резцом, в — продольное точение упорным резцом, е— продольное и поперечное точение отогнутым резцом, д— чистовое продольное точение широким резцом, е— чистовое точение закругленным резцом, ж — подрезание (поперечное точение) подрезным резцом, э — вытачивание канавок и отрезание отрезным (подрезным) резцом, и — растачивание отверстия расточным резцом, к — фасонное точение призматическим фасонным резцом, л — нарезание резьбы резьбовым резцом

На рис. 2 даны схемы основных видов токарных работ и показаны типы используемых при этом режущих инструментов.

Обтачивание (рис. 2, а—е) производится проходными резцами прямыми и отогнутыми. Цилиндрические поверхности получаются при обтачивании поверхностей с продольной подачей суппорта.

Подрезание (рис. 2, ж) торцовых поверхностей у цилиндрических деталей и обработку плоскостей у корпусных деталей выполняют при поперечной подаче суппорта подрезными резцами.

Отрезание деталей и прорезание канавок (рис. 2, з) также производится при поперечной подаче суппорта. Однако в этом случае используются соответственно отрезные и канавочные резцы. Величина подачи при отрезании и прорезании меньше, чем при подрезании.

Растачивание (рис. 2, и) производится расточными резцами. Естественно, что размеры поперечного сечения расточных резцов должны быть меньше диаметра растачиваемого отверстия, а длина вылета резца, наоборот, больше глубины отверстия. Это приводит к недостаточной жесткости системы и заставляет работать на пониженных режимах резания.

Различные виды поверхностей вращения образуются в основном теми же методами, что и при обтачивании.

Фасонныеповерхности обтачивают призматическими и дисковыми фасонными резцами (рис. 2, к) или с применением механических, электрических или гидравлических копировальных устройств.

Нарезаниерезьбы резцом (рис. 2, л) позволяет получать все типы резьб: метрическую, дюймовую, модульную и питчевую с любым профилем — треугольным, прямоугольным, трапециевидным, полукруглым и т. п. Производительность нарезания резьбы резцом невысока. Резьбовые резцы должны иметь профиль, соответствующий профилю впадин нарезаемой резьбы.

Универсальные приспособления для токарных работ. Для работы на токарных станках необходимы специальные приспособления для закрепления деталей, придания им заданной формы и размеров.

Основными из них являются: поводковые патроны и хомутики; центры; патроны трехкулачковые и четырехкулачковые; люнеты подвижные и неподвижные и др.

В мелкосерийном и особенно серийном производстве за последние годы получили широкое распространение всевозможные копировальные устройства механического, электрического и гидравлического действия, которые позволяют в значительной степени автоматизировать работу универсальных станков и тем самым сократить вспомогательное время, затрачиваемое на обработку деталей.